మీరు ఒక ఉత్తేజకరమైన ప్రాజెక్ట్ను ప్రారంభించినప్పుడు - అది ఖచ్చితమైన మరియు దోష రహిత డెస్క్టాప్ CNC యంత్రాన్ని నిర్మించడం అయినా లేదా సజావుగా కదిలే రోబోటిక్ చేయిని నిర్మించడం అయినా - సరైన కోర్ పవర్ భాగాలను ఎంచుకోవడం తరచుగా విజయానికి కీలకం. అనేక అమలు భాగాలలో, మైక్రో స్టెప్పర్ మోటార్లు వాటి ఖచ్చితమైన ఓపెన్-లూప్ నియంత్రణ, అద్భుతమైన టార్క్ నిలుపుదల మరియు సాపేక్షంగా తక్కువ ధర కారణంగా తయారీదారులు, ఇంజనీర్లు మరియు తయారీదారులకు ప్రాధాన్యతనిచ్చే ఎంపికగా మారాయి.

అయితే, అనేక రకాల నమూనాలు మరియు సంక్లిష్ట పారామితులను ఎదుర్కొంటున్నప్పుడు, మీ రోబోట్ లేదా CNC యంత్రానికి అత్యంత అనుకూలమైన మైక్రో స్టెప్పర్ మోటారును ఎలా ఎంచుకోవాలి? తప్పు ఎంపికను ఎంచుకోవడం వలన నాణ్యత లేని ఖచ్చితత్వం, తగినంత శక్తి లేకపోవడం లేదా ప్రాజెక్ట్ వైఫల్యం కూడా సంభవించవచ్చు. ఈ గైడ్ మీ అంతిమ ఎంపిక మాన్యువల్గా ఉపయోగపడుతుంది, అన్ని కీలక అంశాలను స్పష్టం చేయడానికి మరియు తెలివైన నిర్ణయాలు తీసుకోవడానికి మిమ్మల్ని దశలవారీగా తీసుకెళుతుంది.

దశ 1: ప్రధాన అవసరాలను అర్థం చేసుకోండి - రోబోట్లు మరియు CNC మధ్య ప్రాథమిక వ్యత్యాసం

ఏదైనా పారామితులను పరిశీలించే ముందు, మీరు మోటారు కోసం మీ అప్లికేషన్ దృష్టాంతం యొక్క ప్రధాన అవసరాలను స్పష్టం చేయాలి.

రోబోట్ ప్రాజెక్టులు (రోబోటిక్ చేతులు, మొబైల్ రోబోలు వంటివి):

ప్రధాన అవసరాలు: డైనమిక్ ప్రతిస్పందన, బరువు, పరిమాణం మరియు సామర్థ్యం. రోబోట్ల కీళ్లకు తరచుగా స్టార్ట్ స్టాప్, వేరియబుల్ వేగం మరియు దిశ మార్పులు అవసరం మరియు మోటారు బరువు మొత్తం లోడ్ మరియు విద్యుత్ వినియోగాన్ని నేరుగా ప్రభావితం చేస్తుంది.

కీలక సూచికలు: టార్క్ స్పీడ్ కర్వ్ (ముఖ్యంగా మీడియం నుండి హై స్పీడ్ టార్క్) మరియు పవర్ టు వెయిట్ రేషియోపై ఎక్కువ శ్రద్ధ వహించండి.

CNC యంత్ర పరికరాలు (3-అక్షం చెక్కే యంత్రాలు, లేజర్ కటింగ్ యంత్రాలు వంటివి):

ప్రధాన అవసరాలు: థ్రస్ట్, స్మూత్నెస్, మెయింటైన్ టార్క్ మరియు ఖచ్చితత్వం. CNC యంత్ర పరికరాలు కత్తిరించడం లేదా చెక్కడం సమయంలో భారీ నిరోధకతను అధిగమించాలి, కంపనాన్ని నివారించడానికి మృదువైన కదలికను నిర్వహించాలి మరియు ఖచ్చితంగా ఉంచాలి.

కీలక సూచికలు: తక్కువ వేగంతో టార్క్ను నిర్వహించడం, కంపనాన్ని తగ్గించడానికి మైక్రో స్టెప్ రిజల్యూషన్ మరియు మోటారు దృఢత్వంపై ఎక్కువ శ్రద్ధ వహించండి.

ఈ ప్రాథమిక వ్యత్యాసాన్ని అర్థం చేసుకోవడం అన్ని తదుపరి ఎంపిక నిర్ణయాలకు పునాది.

దశ 2: మైక్రో స్టెప్పర్ మోటార్స్ యొక్క ఐదు కీలక పారామితుల వివరణ

డేటా మాన్యువల్లో మీరు శ్రద్ధ వహించాల్సిన ఐదు ప్రధాన పారామితులు ఇక్కడ ఉన్నాయి.

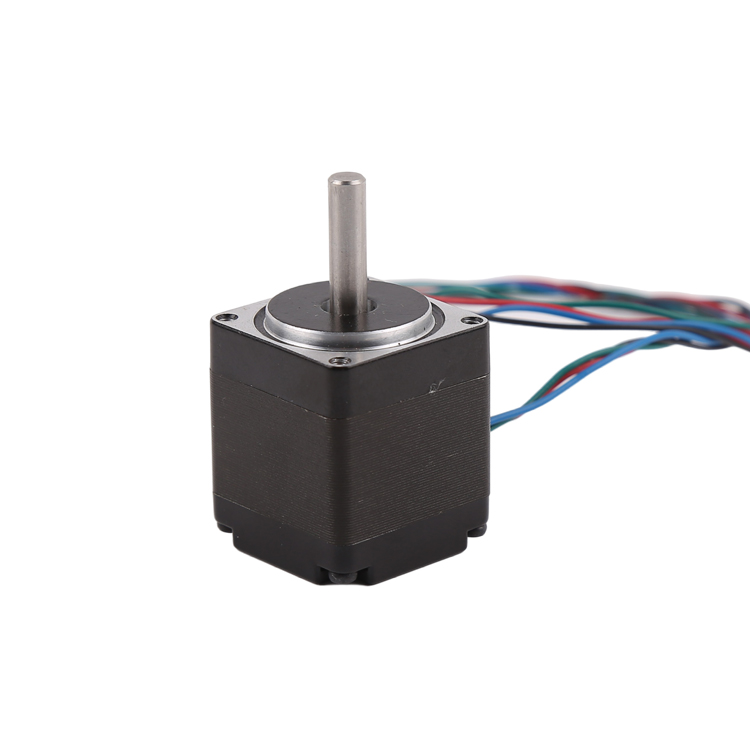

1. పరిమాణం మరియు టార్క్ – బలానికి మూలస్తంభం

పరిమాణం (మెషిన్ బేస్ నంబర్): సాధారణంగా మిల్లీమీటర్లలో వ్యక్తీకరించబడుతుంది (NEMA 11, 17, 23 వంటివి). NEMA ప్రమాణం మోటార్ల పనితీరును కాదు, వాటి సంస్థాపనా కొలతలను నిర్వచిస్తుంది. NEMA 17 అనేది డెస్క్టాప్ రోబోట్లు మరియు CNC లకు అత్యంత ప్రజాదరణ పొందిన పరిమాణం, పరిమాణం మరియు టార్క్ మధ్య మంచి సమతుల్యతను సాధిస్తుంది. చిన్న NEMA 11/14 తేలికపాటి లోడ్ రోబోట్ జాయింట్లకు అనుకూలంగా ఉంటుంది; పెద్ద NEMA 23 పెద్ద CNC యంత్ర సాధనాలకు అనుకూలంగా ఉంటుంది.

టార్క్ను నిర్వహించండి: యూనిట్ N · cm లేదా Oz · in. మోటారు తిరిగేటప్పుడు కాకుండా శక్తినిచ్చేటప్పుడు ఉత్పత్తి చేయగల గరిష్ట టార్క్ ఇది. మోటారు బలాన్ని కొలవడానికి ఇది అత్యంత కీలకమైన సూచిక. CNC యంత్ర పరికరాల కోసం, కోత శక్తులను నిరోధించడానికి మీకు తగినంత హోల్డింగ్ టార్క్ అవసరం; రోబోట్ల కోసం, కీళ్లకు అవసరమైన గరిష్ట టార్క్ను లెక్కించడం అవసరం.

అవసరమైన టార్క్ను ఎలా అంచనా వేయాలి?

CNC యంత్ర పరికరాల కోసం, ఒక కఠినమైన నియమం ఏమిటంటే, కనీసం 20-30N (సుమారు 2-3 కిలోగ్రాములు) అక్షసంబంధ థ్రస్ట్ను అందించగల టార్క్ అవసరం. దీనిని స్క్రూ యొక్క లీడ్ మరియు సామర్థ్యం ద్వారా మార్చాలి. రోబోట్ల కోసం, చేయి పొడవు, లోడ్ బరువు మరియు త్వరణం ఆధారంగా సంక్లిష్టమైన డైనమిక్ లెక్కలు అవసరం. ఘర్షణ మరియు జడత్వం వంటి అనిశ్చిత కారకాలను ఎదుర్కోవడానికి 30% -50% టార్క్ మార్జిన్ను వదిలివేయాలని నిర్ధారించుకోండి.

2.అడుగు కోణం మరియు ఖచ్చితత్వం – అడుగు యొక్క ఆత్మ

స్టెప్ కోణం: 1.8° లేదా 0.9° వంటివి. 1.8° మోటారు ప్రతి 200 స్టెప్లకు ఒకసారి తిరుగుతుంది, అయితే 0.9° మోటారుకు 400 స్టెప్లు అవసరం. స్టెప్ కోణం చిన్నగా ఉంటే, మోటారు యొక్క స్వాభావిక ఖచ్చితత్వం ఎక్కువగా ఉంటుంది. తక్కువ వేగంతో నడుస్తున్నప్పుడు 0.9° మోటార్ సాధారణంగా సున్నితంగా ఉంటుంది.

3. కరెంట్ మరియు వోల్టేజ్ - డ్రైవర్ల సరిపోలిక

దశ కరెంట్: యూనిట్ ఆంపియర్ (A). మోటారు యొక్క ప్రతి దశ వైండింగ్ తట్టుకోగల గరిష్ట రేటెడ్ కరెంట్ ఇది. ఈ పరామితి మీరు ఏ డ్రైవ్ను ఎంచుకోవాలో నేరుగా నిర్ణయిస్తుంది. డ్రైవర్ యొక్క అవుట్పుట్ కరెంట్ సామర్థ్యాన్ని మోటారుతో సరిపోల్చాలి.

వోల్టేజ్: మోటార్లు సాధారణంగా వాటి రేట్ చేయబడిన వోల్టేజ్ కోసం రేట్ చేయబడతాయి, కానీ వాస్తవ ఆపరేటింగ్ వోల్టేజ్ దీని కంటే చాలా ఎక్కువగా ఉంటుంది (డ్రైవర్ ద్వారా నిర్ణయించబడుతుంది). అధిక వోల్టేజ్ మోటారు యొక్క హై-స్పీడ్ పనితీరును మెరుగుపరచడంలో సహాయపడుతుంది.

4. ఇండక్టెన్స్ మరియు హై-స్పీడ్ పనితీరు - సులభంగా విస్మరించబడే కీలక అంశాలు

మోటారు యొక్క అధిక-వేగ టార్క్ను ప్రభావితం చేసే కీలక అంశం ఇండక్టెన్స్. తక్కువ ఇండక్టెన్స్ మోటార్లు వేగంగా కరెంట్ను ఏర్పాటు చేయగలవు, ఫలితంగా అధిక వేగంతో మెరుగైన పనితీరు లభిస్తుంది. మీ రోబోట్ యొక్క కీళ్ళు త్వరగా తిప్పాల్సిన అవసరం ఉంటే లేదా మీ CNC యంత్రం ఫీడ్ రేటును పెంచాలనుకుంటే, మీరు తక్కువ ఇండక్టెన్స్ ఉన్న మోడళ్లను ఎంచుకోవడానికి ప్రాధాన్యత ఇవ్వాలి.

5. షాఫ్ట్ రకం మరియు అవుట్గోయింగ్ లైన్ పద్ధతి - మెకానికల్ కనెక్షన్ వివరాలు

షాఫ్ట్ రకాలు: ఆప్టికల్ యాక్సిస్, సింగిల్ ఫ్లాట్ షాఫ్ట్, డబుల్ ఫ్లాట్ షాఫ్ట్, గేర్ షాఫ్ట్. D-టైప్ ట్రిమ్మింగ్ (సింగిల్ ఫ్లాట్ షాఫ్ట్) అత్యంత సాధారణమైనది మరియు కలపడం జారిపోకుండా సమర్థవంతంగా నిరోధించగలదు.

అవుట్గోయింగ్ పద్ధతి: డైరెక్ట్ అవుట్గోయింగ్ లేదా ప్లగ్-ఇన్. ప్లగ్-ఇన్ పద్ధతి (4-పిన్ లేదా 6-పిన్ ఏవియేషన్ హెడ్ వంటివి) ఇన్స్టాలేషన్ మరియు నిర్వహణకు సౌకర్యవంతంగా ఉంటుంది మరియు ఇది మరింత ప్రొఫెషనల్ ఎంపిక.

దశ 3: ఒక అనివార్య భాగస్వామి - స్టెప్పర్ మోటార్ డ్రైవర్ను ఎలా ఎంచుకోవాలి

మోటారు స్వయంగా పనిచేయదు మరియు స్టెప్పర్ మోటార్ డ్రైవర్తో జత చేయాలి. డ్రైవర్ యొక్క నాణ్యత నేరుగా సిస్టమ్ యొక్క తుది పనితీరును నిర్ణయిస్తుంది.

మైక్రోస్టెప్: మొత్తం దశను బహుళ మైక్రోస్టెప్లుగా విభజించండి (ఉదాహరణకు 16, 32, 256 మైక్రోస్టెప్లు). మైక్రో స్టెప్పింగ్ యొక్క ప్రధాన విధి ఏమిటంటే మోటారు కదలికను చాలా సున్నితంగా చేయడం, కంపనం మరియు శబ్దాన్ని బాగా తగ్గించడం, ఇది CNC యంత్ర సాధనాల ఉపరితల నాణ్యతకు కీలకమైనది.

ప్రస్తుత నియంత్రణ: అద్భుతమైన డ్రైవర్లు ఆటోమేటిక్ హాఫ్ కరెంట్ ఫంక్షన్ కలిగి ఉంటాయి. మోటారు స్థిరంగా ఉన్నప్పుడు స్వయంచాలకంగా కరెంట్ను తగ్గిస్తుంది, ఉష్ణ ఉత్పత్తి మరియు శక్తి వినియోగాన్ని తగ్గిస్తుంది.

సాధారణ డ్రైవర్ చిప్స్/మాడ్యూల్స్:

ప్రవేశ స్థాయి: A4988- తక్కువ ధర, సాధారణ రోబోట్ ప్రాజెక్టులకు అనుకూలం.

ప్రధాన స్రవంతి ఎంపిక: TMC2208/TMC2209- నిశ్శబ్ద డ్రైవింగ్ (స్టీల్త్షాప్ మోడ్) కు మద్దతు ఇస్తుంది, చాలా నిశ్శబ్దంగా నడుస్తుంది, CNC యంత్ర పరికరాలకు అద్భుతమైన ఎంపిక, మరియు మరింత అధునాతన నియంత్రణ విధులను అందిస్తుంది.

అధిక పనితీరు: DRV8825/TB6600- అధిక కరెంట్ మరియు వోల్టేజ్ మద్దతును అందిస్తుంది, ఎక్కువ టార్క్ అవసరమయ్యే అప్లికేషన్లకు అనువైనది.

గుర్తుంచుకో: ఒక మంచి డ్రైవర్ మోటారు సామర్థ్యాన్ని పెంచుకోగలడు.

దశ 4: ఆచరణాత్మక ఎంపిక ప్రక్రియ మరియు సాధారణ అపోహలు

నాలుగు దశల ఎంపిక పద్ధతి:

భారాన్ని నిర్వచించండి: మీ యంత్రం కదలడానికి అవసరమైన గరిష్ట బరువు, అవసరమైన త్వరణం మరియు వేగాన్ని స్పష్టంగా నిర్వచించండి.

టార్క్ లెక్కించు: అవసరమైన టార్క్ను అంచనా వేయడానికి ఆన్లైన్ టార్క్ కాలిక్యులేటర్ లేదా మెకానికల్ ఫార్ములాను ఉపయోగించండి.

మోటార్ల ప్రాథమిక ఎంపిక: టార్క్ మరియు పరిమాణ అవసరాల ఆధారంగా 2-3 అభ్యర్థుల నమూనాలను ఎంచుకోండి మరియు వాటి టార్క్ వేగ వక్రతలను సరిపోల్చండి.

మ్యాచ్ డ్రైవర్: మోటారు యొక్క దశ కరెంట్ మరియు అవసరమైన విధులు (మ్యూట్, హై సబ్డివిజన్ వంటివి) ఆధారంగా తగిన డ్రైవర్ మాడ్యూల్ మరియు విద్యుత్ సరఫరాను ఎంచుకోండి.

సాధారణ అపోహలు (గుంటలను నివారించే గైడ్):

అపోహ 1: టార్క్ ఎంత ఎక్కువగా ఉంటే అంత మంచిది. అధిక టార్క్ అంటే పెద్ద మోటార్లు, అధిక బరువు మరియు అధిక విద్యుత్ వినియోగం, ఇది ముఖ్యంగా రోబోట్ కీళ్లకు హానికరం.

అపోహ 2:టార్క్ ని నిర్వహించడంపై మాత్రమే దృష్టి పెట్టండి మరియు హై-స్పీడ్ టార్క్ ని విస్మరించండి. మోటారు తక్కువ వేగంతో అధిక టార్క్ కలిగి ఉంటుంది, కానీ వేగం పెరిగేకొద్దీ టార్క్ తగ్గుతుంది. టార్క్ స్పీడ్ కర్వ్ చార్ట్ ని తప్పకుండా తనిఖీ చేయండి.

అపోహ 3: తగినంత విద్యుత్ సరఫరా లేదు. విద్యుత్ సరఫరా అనేది వ్యవస్థ యొక్క శక్తి వనరు. బలహీనమైన విద్యుత్ సరఫరా మోటారును దాని పూర్తి సామర్థ్యంతో పనిచేయడానికి నడపదు. విద్యుత్ సరఫరా వోల్టేజ్ డ్రైవర్ యొక్క రేటెడ్ వోల్టేజ్ యొక్క కనీసం మధ్య బిందువుగా ఉండాలి మరియు ప్రస్తుత సామర్థ్యం అన్ని మోటారు దశ ప్రవాహాల మొత్తంలో 60% కంటే ఎక్కువగా ఉండాలి.

దశ 5: అధునాతన పరిగణనలు - క్లోజ్డ్ లూప్ సిస్టమ్లను మనం ఎప్పుడు పరిగణించాలి?

సాంప్రదాయ స్టెప్పర్ మోటార్లు ఓపెన్-లూప్ నియంత్రణలో ఉంటాయి మరియు లోడ్ చాలా పెద్దదిగా ఉండి మోటారు "స్టెప్ కోల్పోయేలా" చేస్తే, కంట్రోలర్ దాని గురించి తెలుసుకోలేరు. వాణిజ్య గ్రేడ్ CNC మ్యాచింగ్ వంటి 100% విశ్వసనీయత అవసరమయ్యే అప్లికేషన్లకు ఇది ప్రాణాంతక లోపం.

క్లోజ్డ్-లూప్ స్టెప్పర్ మోటార్ మోటారు వెనుక చివరన ఒక ఎన్కోడర్ను అనుసంధానిస్తుంది, ఇది నిజ సమయంలో స్థానాన్ని పర్యవేక్షించగలదు మరియు లోపాలను సరిచేయగలదు. ఇది స్టెప్పర్ మోటార్లకు అధిక టార్క్ యొక్క ప్రయోజనాలను మరియు సర్వో మోటార్లకు విశ్వసనీయతను మిళితం చేస్తుంది. మీ ప్రాజెక్ట్ అయితే:

విచలనం యొక్క ప్రమాదం అనుమతించబడదు.

మోటారు యొక్క గరిష్ట పనితీరును పూర్తిగా ఉపయోగించుకోవడం అవసరం (క్లోజ్డ్-లూప్ అధిక వేగాన్ని అందిస్తుంది).

ఇది వాణిజ్య ఉత్పత్తులకు ఉపయోగించబడుతుంది.

కాబట్టి, క్లోజ్డ్-లూప్ స్టెప్పర్ సిస్టమ్లో పెట్టుబడి పెట్టడం విలువైనదే.

ముగింపు

మీ రోబోట్ లేదా CNC మెషీన్కు తగిన మైక్రో స్టెప్పర్ మోటారును ఎంచుకోవడం అనేది మెకానికల్, ఎలక్ట్రికల్ మరియు నియంత్రణ అంశాల సమగ్ర పరిశీలన అవసరమయ్యే సిస్టమ్ ఇంజనీరింగ్. 'ఉత్తమ' మోటారు లేదు, 'అత్యంత అనుకూలమైన' మోటారు మాత్రమే ఉంది.

ప్రధాన అంశాలను సంగ్రహంగా చెప్పాలంటే, అప్లికేషన్ దృశ్యం నుండి ప్రారంభించి, రోబోలు డైనమిక్ పనితీరు మరియు బరువుకు ప్రాధాన్యత ఇస్తాయి, అయితే CNC యంత్ర పరికరాలు స్టాటిక్ టార్క్ మరియు స్థిరత్వానికి ప్రాధాన్యత ఇస్తాయి. టార్క్, కరెంట్ మరియు ఇండక్టెన్స్ యొక్క కీలక పారామితులను గట్టిగా పట్టుకోండి మరియు దానిని అద్భుతమైన డ్రైవర్ మరియు తగినంత విద్యుత్ సరఫరాతో సన్నద్ధం చేయండి. ఈ వ్యాసంలోని మార్గదర్శకత్వం ద్వారా, మీ సృష్టి ఖచ్చితంగా, శక్తివంతంగా మరియు విశ్వసనీయంగా అమలు అవుతుందని నిర్ధారించుకుంటూ, మీ తదుపరి గొప్ప ప్రాజెక్ట్ కోసం మీరు నమ్మకంగా సరైన ఎంపిక చేసుకోగలరని నేను ఆశిస్తున్నాను.

పోస్ట్ సమయం: సెప్టెంబర్-25-2025